Odporność chemiczna materiałów używanych w druku 3D

Wraz z rosnącym zainteresowaniem drukiem 3D, na rynek wchodzą nowe materiały – a wraz z nimi nowe możliwości dla drukarek 3D. Coraz częściej używa się wydruków na zewnątrz, gdzie muszą opierać się działaniu wiatru, deszczu i promieni UV, bądź w przemyśle, gdzie muszą sprostać dużym naprężeniom mechanicznym. Są też często wystawione na działanie różnych chemikaliów.

Dlatego zdecydowaliśmy się dokładnie przyjrzeć odporności chemicznej materiałów do druku. Pokażemy Ci polimery odporne na chemikalia, a Ty dowiesz się, jak wystawienie na działanie żrących środków wpływa na trwałość materiału.

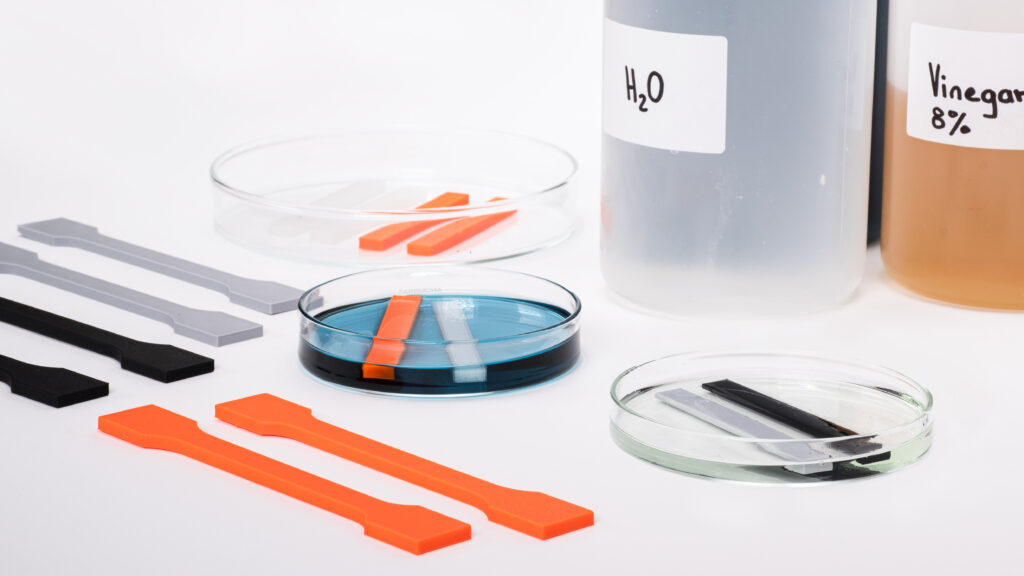

Prusament PLA, PVB, PETG, ASA i PC Blend zostały poddane działaniu różnych środków chemicznych. Wybraliśmy najczęściej używane i bezpieczne do użytku.

Mamy nadzieję, że nasze testy pomogą Ci dobrać odpowiedni materiał do zastosowania.

Gdzie są używane materiały odporne chemicznie?

Odporność na niektóre środki chemiczne jest bardzo ważna w przemyśle. Zwłaszcza w przemyśle motoryzacyjnym, gotowe produkty są często wystawione na działanie żrących substancji. Elementy linii produkcyjnych mają kontakt ze smarami i środkami czyszczącymi. Części samochodowe, oprócz środków smarnych i olejów, mają również kontakt z płynami eksploatacyjnymi.

Przemysł spożywczy i farmaceutyczny wymaga stabilności chemicznej używanych materiałów. A ponieważ nowe filamenty są odporne i stabilne, również i w tych branżach znajdziesz zastosowanie dla druku 3D i drukowanych elementów.

Odporność chemiczna polimerów

Odporność chemiczna oznacza zachowanie trwałości materiału podczas wystawienia na działanie chemicznie agresywnego środowiska. Dziś istnieje szerokie spektrum polimerów mogących wytrzymać działanie kwasów, rozpuszczalników, alkoholi, gorącej wody i innych substancji. W tym artykule omówimy polimery używane najczęściej w druku 3D i te nadające się najlepiej do użycia w wymagających sytuacjach.

Kluczowe czynniki mające wpływ na odporność chemiczną polimerów

Struktura molekularna polimeru

Odporność chemiczna plastików zależy głównie od fizycznej i chemicznej struktury polimeru i składu chemicznego substancji. Polimery używane w druku 3D mogą mieć łańcuchy amorficzne (nieuporządkowane) lub półkrystaliczne (częściowo uporządkowane) po schłodzeniu. W układzie półkrystalicznym segmenty uporządkowane są otoczone przez nieuporządkowane. Stosunek jednych do drugich (czyli stopień krystaliczności) wpływa na odporność temperaturową, wytrzymałość i twardość polimeru. Ma również wpływ na odporność chemiczną – polimer o wyższym stopniu krystaliczności ma wyższą odporność. Ułożenie łańcuchów polimerowych oraz obecność dodatków również może mieć na to wpływ.

Zdolność materiału do przetrwania w środowisku o żrących właściwościach zależy nie tylko od odporności chemicznej, ale również od innych czynników: obciążenia mechanicznego, wchłanialności substancji przez materiał czy temperatury. Te parametry mogą w znaczącym stopniu wpłynąć na wymagania co do wybranego materiału.

Jeśli odporność chemiczna materiału jest niska, istnieje ryzyko szybkiego rozerwania łańcuchów polimerycznych w kontakcie ze żrącą substancją. Konsekwencją jest niższa wytrzymałość na rozciąganie, niższa udarność i trwałość, co może przełożyć się na uszkodzenie komponentu.

Wchłanianie substancji

Podczas reakcji chemicznej zmienia się struktura łańcuchów polimeru. Podczas wchłaniania substancji, łańcuch pozostaje bez zmian, ale jest ona wchłaniana przez plastik, niczym woda w gąbkę. Substancja chemiczna może powodować zmiany w wadze, mobilności łańcuchów polimerowych i wymiarach plastikowego komponentu. Może również objawiać się przez zmiękczanie lub, odwrotnie, kruszenie plastiku.

Temperatura

Większość procesów dyfuzji zależy od temperatury. W praktyce oznacza to, że chemiczna degradacja polimeru rośnie wprost proporcjonalnie do temperatury substancji. Generalizując, czym wyższa temperatura substancji, tym niższy opór przed wpływem czynników ze środowiska. Na przykład można zaobserwować, że ten sam materiał jest bardziej odporny w zimnej wodzie przy tej samej koncentracji i długości narażenia.

Stężenie substancji chemicznej

W większości przypadków zwiększenie stężenia substancji przyspiesza degradację polimeru.

Poddawanie materiału naprężeniom mechanicznym

Naprężenia mechaniczne są bardzo ważnym czynnikiem podczas narażenia materiału na żrące środowisko. Naprężenia mechaniczne zadawane w żrącym środowisku mogą prowadzić do zrywania wiązań kowalencyjnych nawet poniżej granicy sprężystości materiału. Powoduje to powstawanie pęknięć wchodzących w głąb materiału, co może prowadzić do rozpadnięcia się komponentu.

Projekt modelu 3D

Inną ważną kwestią podczas drukowania modeli jest projekt i jakość wydruku. Substancje żrące mogą wnikać w wydruk i znacznie obniżać jego trwałość. Dlatego bardzo ważny jest wybór odpowiedniego materiału i parametrów druku.

Odporność chemiczna materiałów najczęściej używanych w druku 3D

Ogólnie rzecz biorąc, materiały techniczne są najbardziej odporne na chemikalia: te z doskonałą wytrzymałością to PP (polipropylen), PA (poliamid, nylon), PE (polietylen), PEEK (polieteroeteroketon), PTFE (politetrafluoroetylen, Teflon), PVC (polichlorek winylu), PVDF (fluorek winylidenu).

Materiały do druku o dobrej odporności chemicznej to PC (poliwęglan), TPU, PETG, ASA czy ABS. Ich odporność zależy jednak od środowiska, w którym są używane, temperatury otoczenia czy innego rodzaju naprężeń. Na przykład ABS degraduje bardzo szybko w acetonie.

Materiały generalnie nietechniczne, jak PLA czy PVB nie nadają się do użytkowania w żrącym środowisku, takim jak kwasy, alkohole itp.

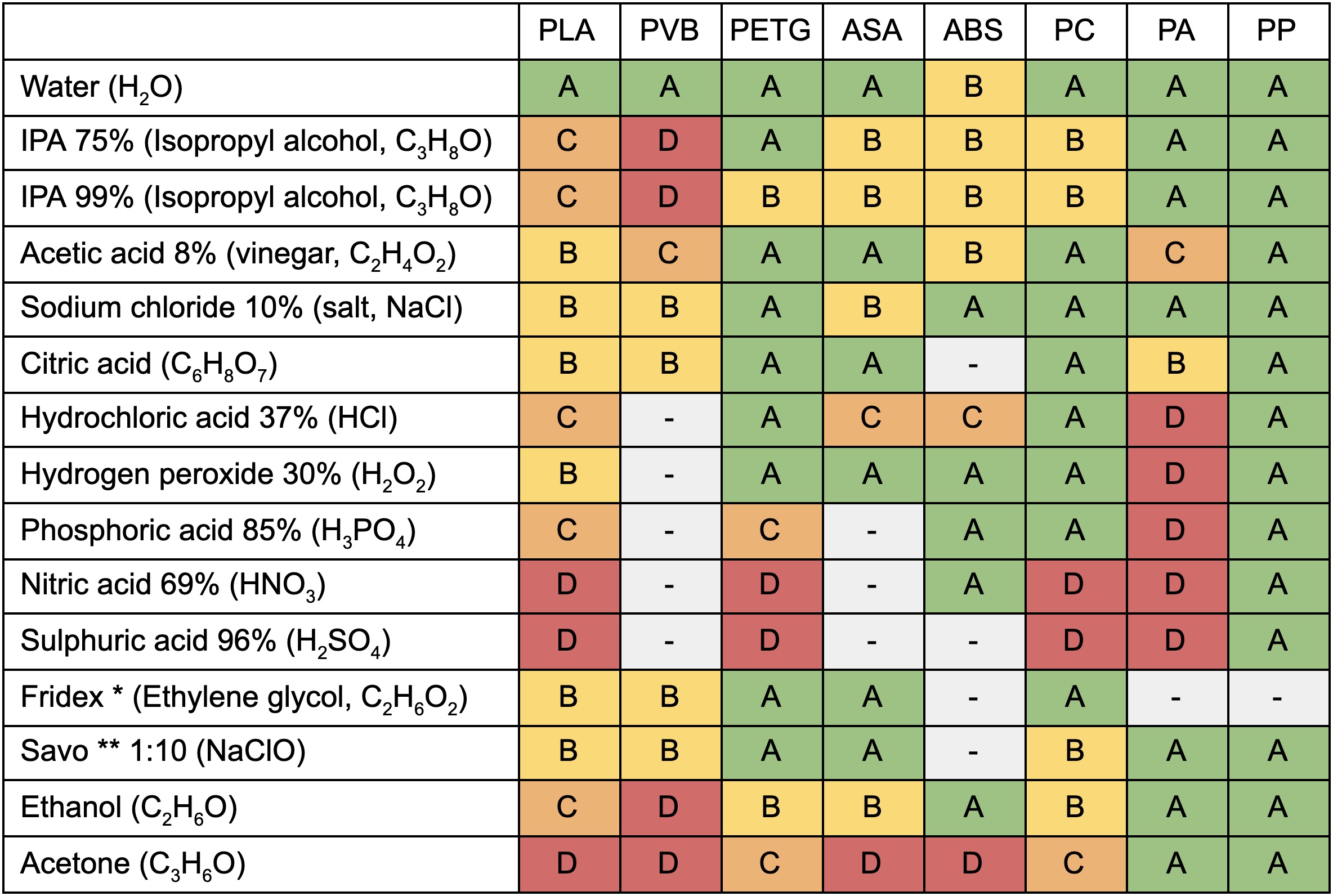

Tabela kompatybilności chemicznej plastików i ich odporność chemiczna

Poniżej przedstawiamy orientacyjną tabelę polimerów najczęściej używanych w druku 3D, przetestowanych z różnymi chemikaliami. Uwzględniając ocenę odporności w skali od A do D możemy określić trwałość danego polimeru w wybranej substancji. Testy zostały przeprowadzone w temperaturze 23°C.

* Fridex to rynkowa nazwa substancji używanej w niezamarzających płynach chłodniczych stosowanych w motoryzacji. Jest to skoncentrowane chłodziwo bazujące na glikolu etylenowym.

** Savo jest środkiem czyszczącym i dezynfekującym. Czynnikiem dezynfekującym jest podchloryn sodu w proporcji 4,7 g / 100 g.

Ocena:

A – bardzo wysoka odporność. Polimer nie topi się, nie wchłania substancji i nie puchnie po zanurzeniu przez 7 dni (mniej niż 1% zmiany w masie i wymiarach).

B – średnia odporność. Niewielkie puchnięcie lub zmiana masy (zmiana masy lub wymiarów w zakresie 2-3%).

C – słaba odporność. Znaczne puchnięcie i zmiana masy (zmiana masy lub wymiarów w zakresie 4-5%) pojawia się po przedłużonym narażeniu.

D – brak odporności. Czerwony kolor oznacza znaczną zmianę masy, znaczne puchnięcie (zmiana masy lub wymiarów powyżej 5%) lub całkowitą dekompozycję włókna (2).

Dane do oceny polimerów zostały pozyskane przez nasze własne pomiary w warunkach laboratoryjnych oraz z publikacji naukowej (1)

Dokładniejsza analiza i wyniki będą wymagać szerszego testowania. Trwałość materiału i jego odporność chemiczna zależy nie tylko od samej substancji, ale również od warunków zewnętrznych, takich jak temperatura, stężenie substancji, naprężenia mechaniczne czy inne czynniki wspomniane wyżej.

Testy odporności chemicznej Prusamentu PLA, PVB, PETG, ASA i PC Blend

Odporność każdego materiału zależy od jego składu chemicznego i środowiska, na którego narażenie zostanie wystawiony. Zmierzony został wpływ środowiska na odporność materiału. Porównane zostały dwie właściwości materiału – wytrzymałość i twardość (udarność).

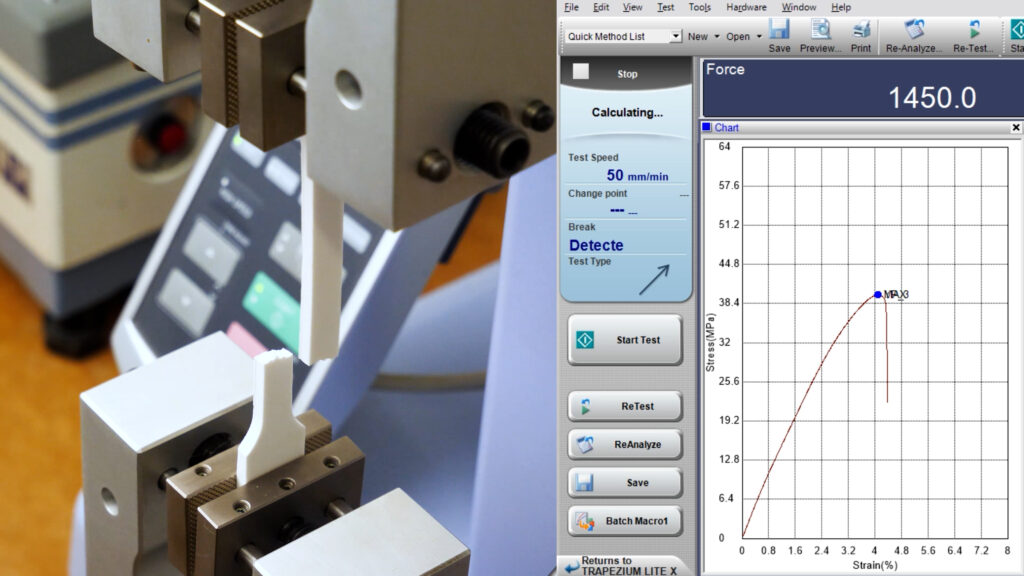

Procedura testowa

Z każdego materiału wydrukowaliśmy ponad 400 próbek, które następnie poddaliśmy działaniu chemikaliów, a następnie przeprowadziliśmy na nich test udarności Charpy’ego oraz próbę wytrzymałości na rozciąganie. Wytrzymałość na rozciąganie została zmierzona zgodnie z ISO 527 na uniwersalnej maszynie wytrzymałościowej. Testy udarności zostały przeprowadzone zgodnie z ISO 179.

Model próbki został wygenerowany w programie PrusaSlicer. Kod G zawierał ustawienia druku dla materiału Prusament – Prusament PLA, Prusament PETG, Prusament ASA, Prusament PC Blend oraz Prusament PVB, wypełnienie 100%, 2 obrysy, wysokość warstwy równa 0,2 mm. Próbki były drukowane w płaszczyźnie XY.

Wszystkie materiały zostały przetestowane w dziewięciu substancjach, o różnym składzie chemicznym – woda, etanol (EtOH), alkohol izopropylowy (IPA) 75% oraz 99%, ocet 8% (główny składnik to kwas octowy), sól stołowa (NaCl) 10%, kwas cytrynowy (C6H8O7), Fridex (glikol etylenowy) oraz Savo (zawierające podchloryn sodu jako składnik aktywny; zmieszane z wodą w proporcji 1:10).

Narażenie na działanie środowiska chemicznego zostało przeprowadzone w temperaturze pokojowej, około 23°C w czterech okresach – 1 godzina, 7 godzin, 24 godziny oraz 7 dni.

Wyniki testów

Dane pozyskane z testów wytrzymałości na rozciąganie i testów udarności są ukazane graficznie. Wartości zostały przekształcone na współczynniki procentowe, co daje możliwość zobrazowania zmiany właściwości materiału w zależności od czasu narażenia i rodzaju środowiska. Wzrost lub spadek odporności chemicznej mogą być śledzone przez zmiany procentowe na wykresach. Dla porównania zmiany w wytrzymałości i twardości z daną bazową, do wykresów została dodana próbka (zwana próbką kontrolną), która nie była poddana działaniu żadnej substancji. Wydruk próbki kontrolnej odbywał się z takimi samymi parametrami, jak próbek.

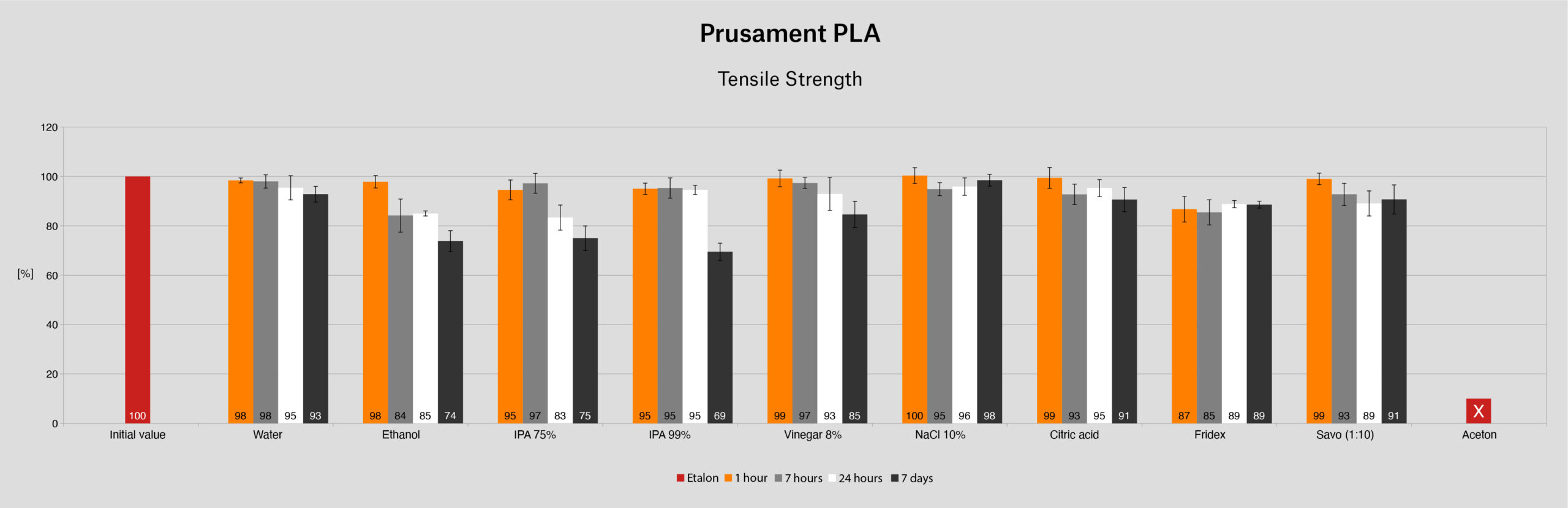

PLA

Wytrzymałość na rozciąganie:

Początkowa wartość: 55 MPa = 100%

Obserwując wykres można stwierdzić, że wytrzymałość na rozciąganie PLA zmniejszała się nieznacznie po kontakcie z wodą. Zmiana wytrzymałości była większa w bardziej agresywnych środowiskach. Szybka degradacja wytrzymałości została zanotowana po kontakcie z Fridexem (glikol etylenowy) po 1 godzinie. Stopniowa degradacja wytrzymałości następowała po kontakcie z alkoholem izopropylowym po ponad 24 godzinach. Po zanurzeniu PLA w acetonie próbka rozpadła się.

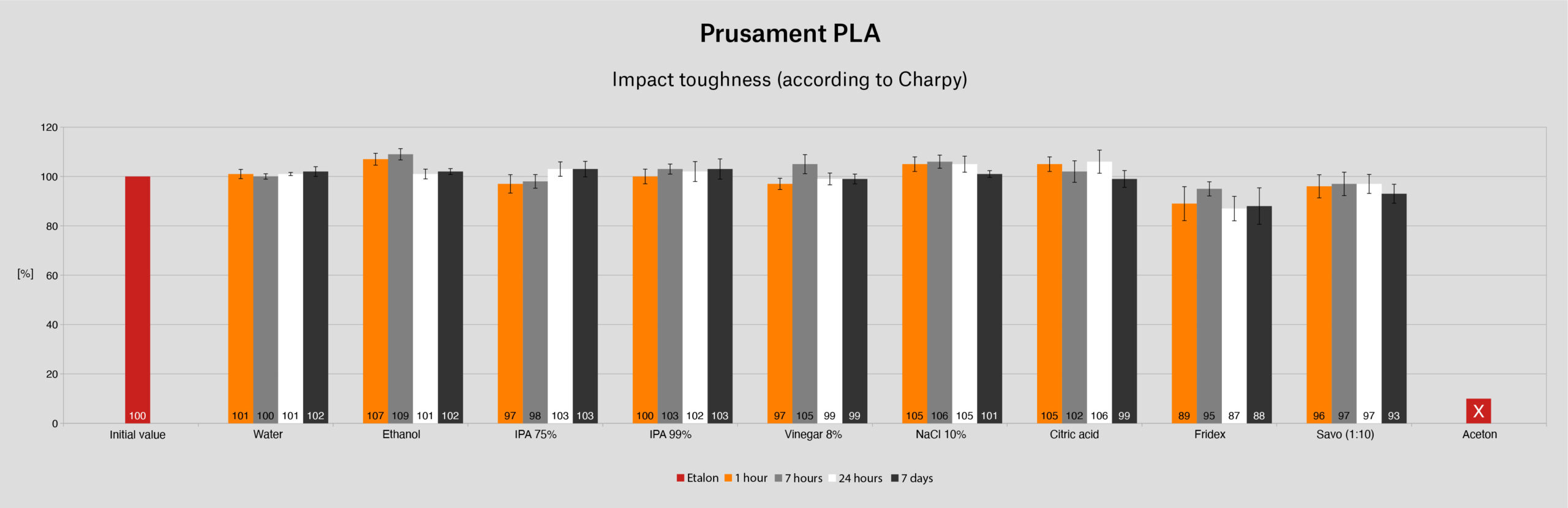

Udarność (wg testu Charpy’ego):

Początkowa wartość: 15 kJ/m2 = 100 %

Udarność PLA była nieznacznie wyższa po kontakcie z mniej żrącymi substancjami. Najwyższy spadek trwałości następował po narażeniu na Fridex (glikol etylenowy) oraz Savo.

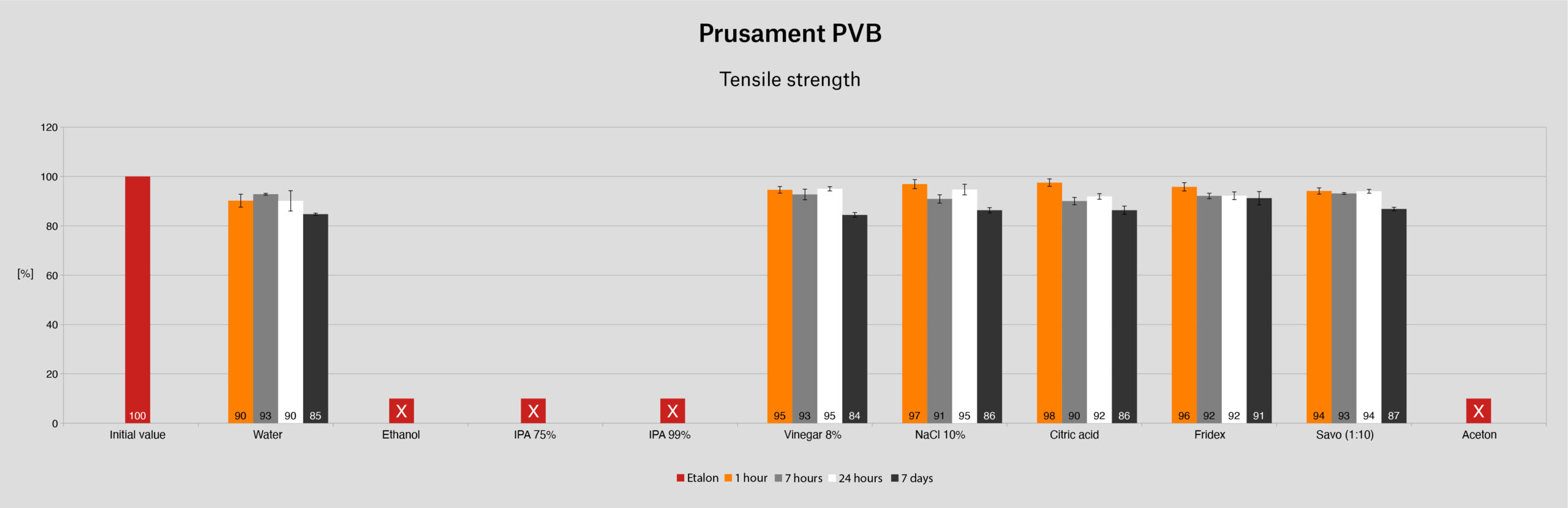

PVB

Wytrzymałość na rozciąganie:

Początkowa wartość: 52 MPa = 100 %

PVB okazał się być bardzo chłonny, dlatego jego wytrzymałość została obniżona. W mniej agresywnych substancjach nie zaobserwowano szybkiej degradacji wytrzymałości, ale można zaobserwować stopniowe obniżanie w czasie. Po kontakcie z etanolem, alkoholem izopropylowym i acetonem próbka uległa zmiękczeniu i częściowo rozpuściła się po 1 godzinie, aby rozpaść się po dłuższym narażeniu. PVB nie wytrzymał próby tych substancji, dlatego pomiar próbek okazał się niemożliwy.

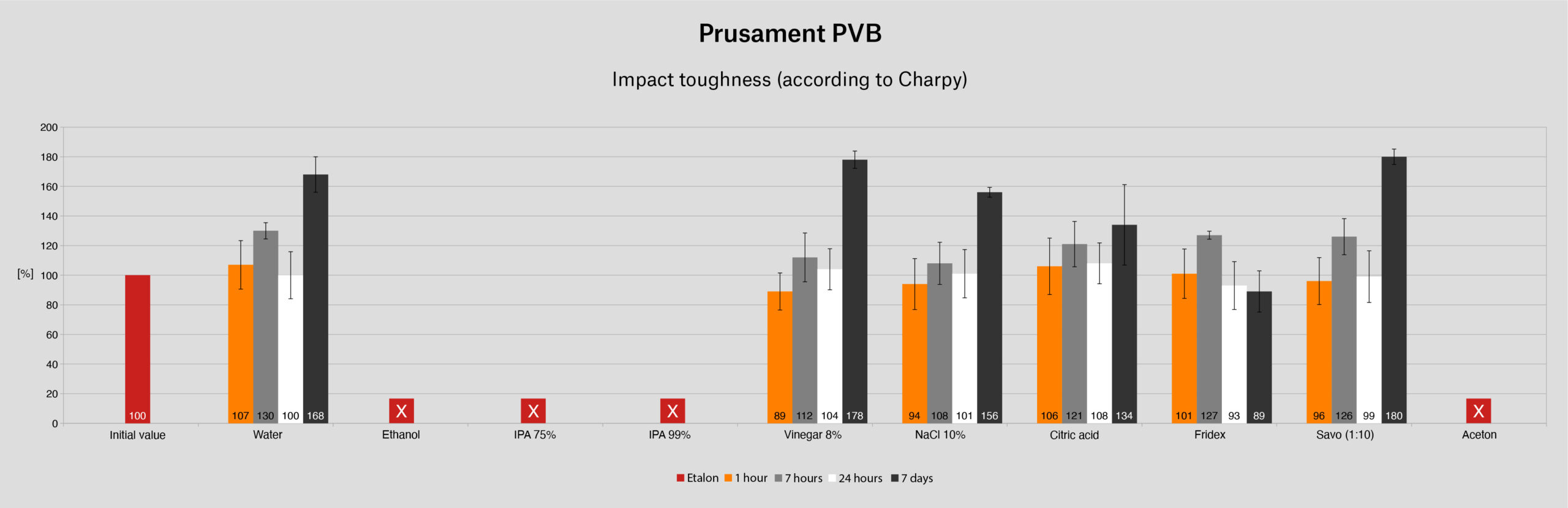

Udarność (wg testu Charpy’ego):

Początkowa wartość: 54 kJ/m2 = 100 %

PVB wykazał niską odporność chemiczną i znaczną chłonność, co zaowocowało wzrostem udarności we wszystkich testach. Etanol, alkohol izopropylowy i aceton całkowicie uszkodziły strukturę próbek, więc nie nadawały się one do pomiarów po zaledwie 1 godzinie narażenia.

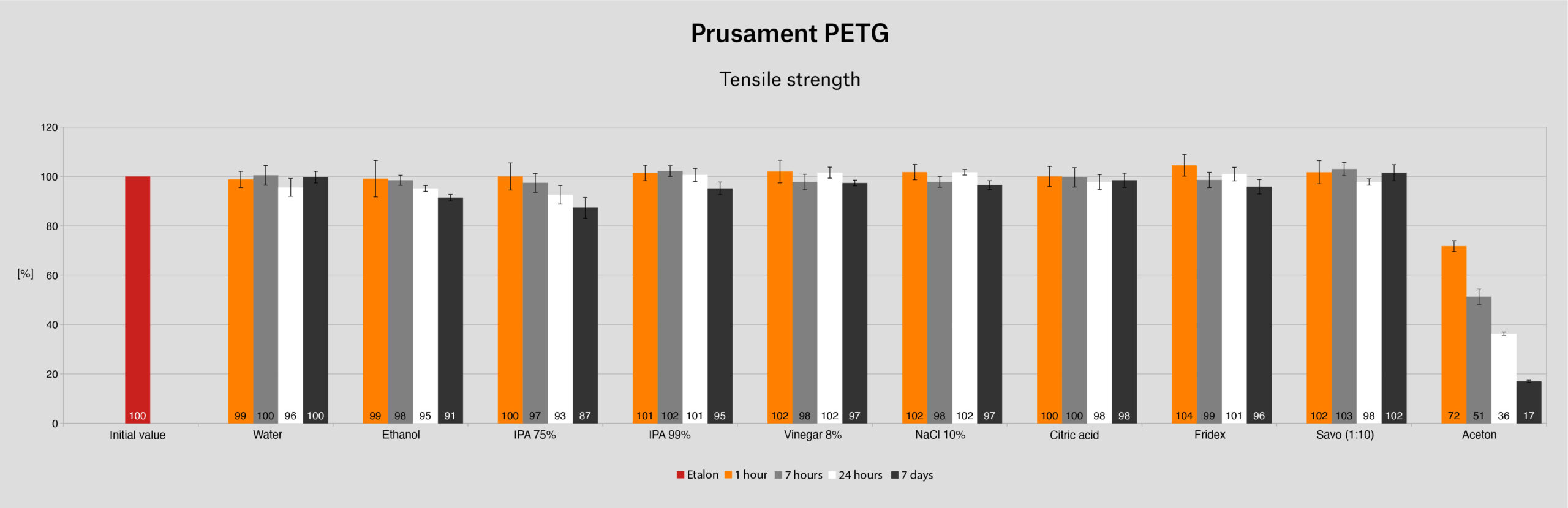

PETG

Wytrzymałość na rozciąganie:

Początkowa wartość: 47 MPa = 100 %

Wytrzymałość na rozciąganie PETG zmieniła się znacznie po kontakcie z acetonem. Po narażeniu na działanie innych substancji wytrzymałość odchylała się o kilka procent. Bardziej znaczące zmiany następowały po wielogodzinnym narażeniu. Po narażeniu przez 7 dni, wytrzymałość próbek zanurzonych w etanolu, alkoholu izopropylowym 75% oraz 99% i acetonie zmalała.

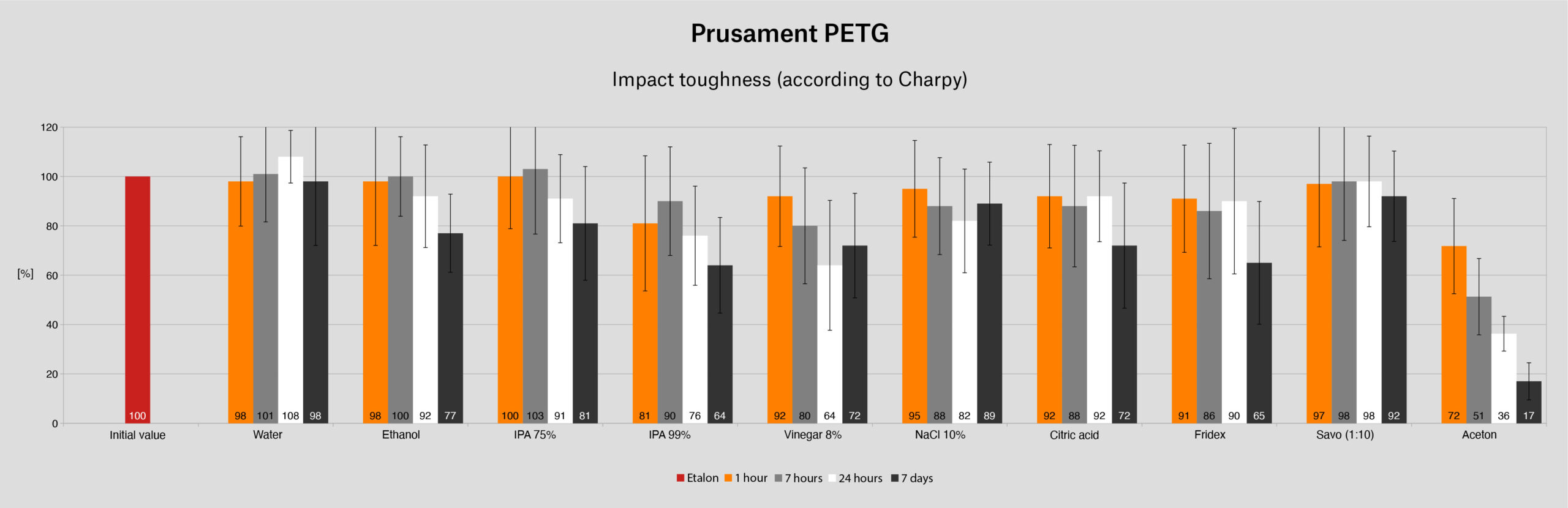

Udarność (wg testu Charpy’ego):

Początkowa wartość: 65 kJ/m2 = 100 %

Udarność PETG pozostała niemal bez zmian tylko po kontakcie z wodą. Po kontakcie z Savo udarność pozostała prawie bez zmian po 24 godzinach. Zmniejszała się jednak po dłuższym narażeniu do okolic 92%. Przy innych substancjach pojawił się znaczny spadek udarności, a najwyższy po narażeniu na alkohol izopropylowy, ocet, aceton i Fridex.

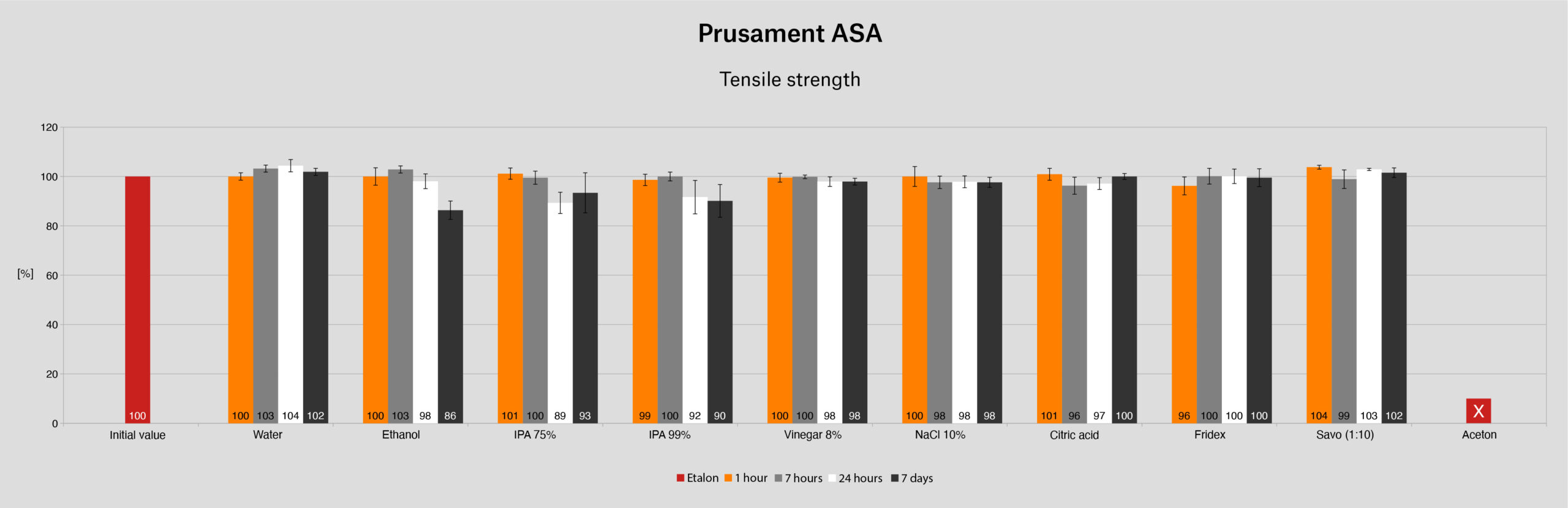

ASA

Wytrzymałość na rozciąganie:

Początkowa wartość: 42 MPa = 100 %

ASA okazał się być odporny na wodę, kwas cytrynowy, Fridex i Savo nawet po długotrwałym narażeniu. Znaczny spadek wytrzymałości pojawił się po kontakcie z etanolem oraz alkoholem izopropylowym 75% i 99%. Po narażeniu na aceton próbka rozpadła się, dlatego przeprowadzenie dalszych pomiarów było niemożliwe.

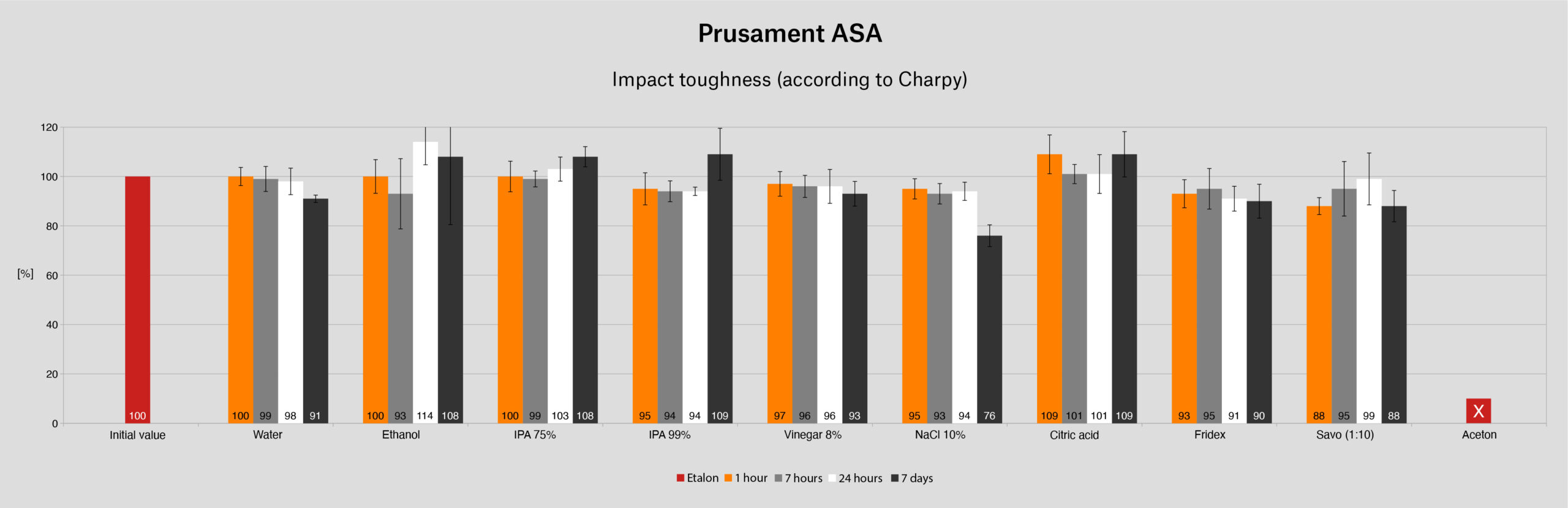

Udarność (wg testu Charpy’ego):

Początkowa wartość: 25 kJ/m2 = 100 %

Udarność ASA zmniejszała się po narażeniu na bardziej żrące środowisko. Na wykresie możemy porównać utratę udarności, która to była najwyższa dla NaCL 10% po 24 godzinach narażenia. Odwrotna tendencja została zmierzona dla udarności próbek wystawionych na działanie etanolu, alkoholu izopropylowego 75% i kwasu cytrynowego, gdzie zaobserwowaliśmy niemal brak zmiany względem próbki kontrolnej. ASA nie wytrzymał próby acetonu, więc nie otrzymaliśmy próbki do dalszych pomiarów.

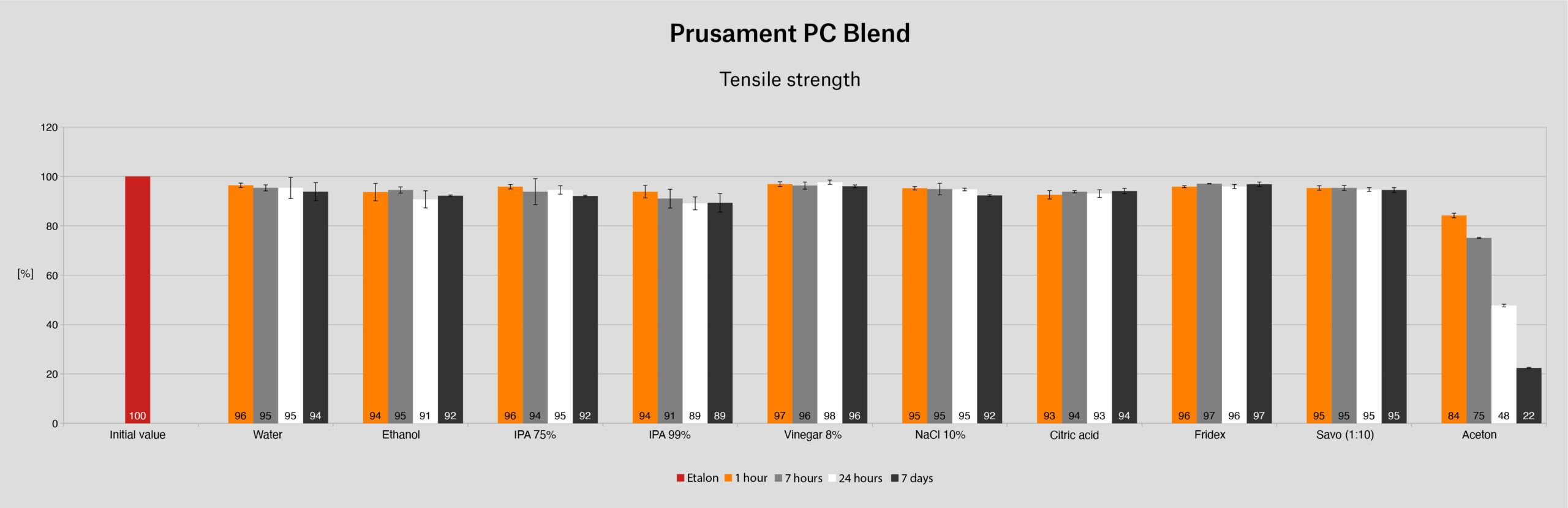

PC Blend

Wytrzymałość na rozciąganie:

Początkowa wartość: 63 MPa = 100%

PC Blend okazał się materiałem twardym i wytrzymałym, ale źle znosi narażenie na aceton. Wytrzymałość degradowała szybko po narażeniu przez 24 godziny, a dalszy spadek był obserwowany po dłuższym narażeniu.

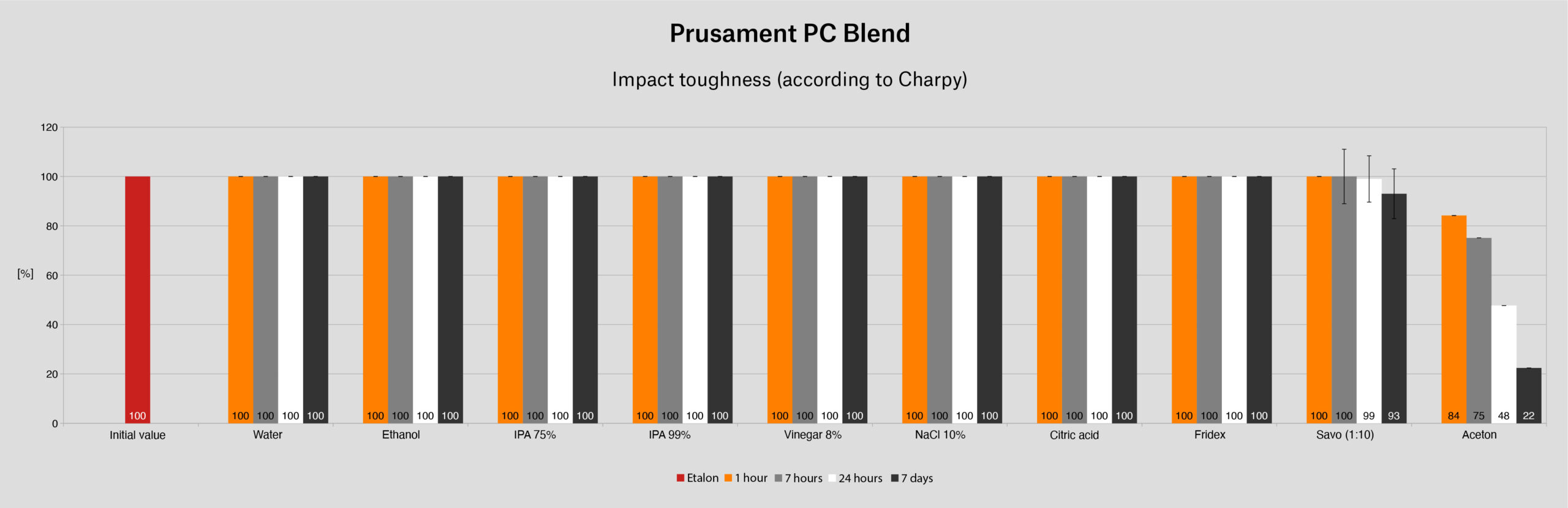

Udarność (wg testu Charpy’ego):

Początkowa wartość: 110 kJ/m2 = 100 %. Charpy 100/100. Możemy więc założyć, że udarność próbki jest wyższa niż 110 kJ/m2.

Wartość 100% na wykresie oznacza maksymalną możliwą do zmierzenia energię przełamania próbki kontrolnej. W praktyce oznacza to, że próbka kontrolna i próbki testowe osiągające wynik 100% wytrzymały uderzenie młotka o energii 4J bez przełamania lub znacznego uszkodzenia. Biorąc pod uwagę wymiary próbek, możemy założyć, że udarność w teście Charpy’ego o wyniku 100% jest wyższa od 100 kJ/m2.

Podsumowanie

Prusament PC Blend jest jednym z najbardziej wytrzymałych chemicznie materiałów. Jego doskonałe właściwości zostały potwierdzone przez testy odporności chemicznej. Wytrzymałość na rozciąganie PC Blend jest wyższa niż innych materiałów i nie spada znacznie nawet po długotrwałym narażeniu na wybrane chemikalia. Udarność próbki PC Blend jest znacznie wyższa i może zostać utrzymana nawet w wymagających chemicznie środowiskach.

Z pomiarów możemy wywnioskować wpływ chemikaliów na wytrzymałość i twardość materiału.

Z przetestowanych materiałów, PC Blend wyraźnie wyróżnia się pod względem trwałości, nawet po szczegółowych badaniach.

Więcej informacji o naszych materiałach znajdziesz na prusament.com.