Jak to jest zrobione

Oferta rynkowa nie zaspokajała naszego zapotrzebowania na filament najwyższej jakości, więc zdecydowaliśmy się produkować własny – z najlepszych półproduktów oraz ze ścisłą kontrolą jakości.

OSUSZANIE PLASTIKOWEGO GRANULATU

Na początku polimer używany do produkcji filamentu ma formę bezbarwnych granulek (peletu). W tym stanie jest podatny na absorpcję wilgoci z powietrza. Granulki są zasysane do suszarki, w której usuwamy wilgoć przy pomocy ciepłego powietrza oraz sekwencji filtrów przeciwpyłowych, zanim trafi na linię wytłaczającą.

POMIAR KOLORU I AUTOMATYCZNE DOZOWANIE PIGMENTU

Ostateczny kolor filamentu jest określany przez wymieszanie bezbarwnego granulatu z pigmentem. Podczas procesu produkcji nieustannie kontrolujemy barwę i dozowanie pigmentu w czasie rzeczywistym zgodnie z modelem pomiaru CIELAB ΔE. Jeśli barwa filamentu wykroczy poza skalę, to szpula natychmiast odpada z procesu produkcji.

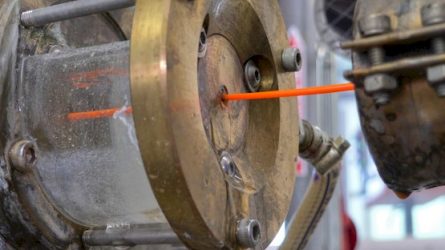

WYTŁACZANIE

Granulat jest topiony w kolejnych strefach grzewczych, o stopniowo podnoszonej temperaturze. Śruba ślimakowa przepycha stopiony plastik przez głowicę formującą, po czym wytłaczany plastik jest natychmiast przepuszczany przez wanny chłodzące.

Chłodzenie

Wytłaczany filament przechodzi przez serię wanien chłodzących. Wanny wypełnione są zmiękczoną wodą ze środkami antybakteryjnymi oraz antykorozyjnymi.

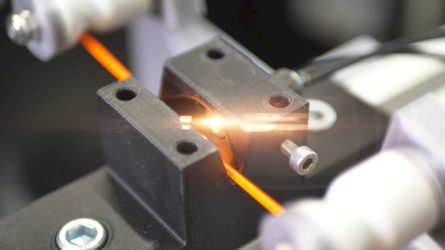

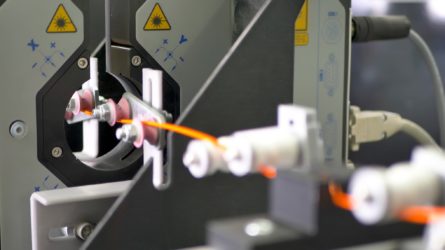

2-OSIOWY POMIAR ŚREDNICY

Dokładność średnicy filamentu jest jedną z najważniejszych cech Prusamentu. Jest mierzona 10000 razy na minutę w dwóch osiach prostopadłych do siebie. Wyniki pomiarów są zapisywane w naszej bazie danych i mogą być przejrzane online. W przeciwieństwie do ogólnego standardu tolerancji +-0.05 mm, odchyłka dla Prusamentu została ustalona na +-0.02 mm.